Tóm tắt

Công nghệ nung chảy khí hóa plasma (plasma gasification melting-PGM) đã được phát triển để biến chất thải thành khí tổng hợp và các sản phẩm phù hợp với vật liệu xây dựng. Cốt lõi của công nghệ được phát triển tại Viện Kurchatov ở Nga và đã được sử dụng trong hơn một thập kỷ để xử lý chất thải phóng xạ ở mức độ trung bình và thấp ở Nga. Nó được áp dụng cho chất thải rắn đô thị (municipal solid waste-MSW), bùn thải đô thị, chất thải công nghiệp và chất thải y tế.

Hiện tại ở Mỹ đang tiến hành một số kế hoạch xây dựng nhà máy tái chế chất thải y tế thành khí syngas nhiệt lượng cao và dư lượng lành tính bằng công nghệ nung chảy khí hóa plasma (PGM). Cả hai sản phẩm đầu ra có thể được coi là nguyên liệu thứ cấp vì chúng có thể được sử dụng thương mại trong các quy trình khác. Các kế hoạch hiện tại bao gồm sản xuất hơi nước để bán dưới dạng hàng hóa cho người dùng gần khu công nghiệp.

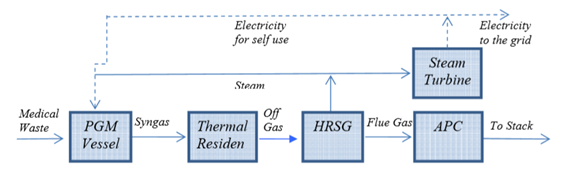

Khí Syngas được đưa vào Máy tạo hơi thu hồi nhiệt (Heat Recovery Steam Generator – HRSG) nhằm tạo ra hơi quá nhiệt để cung cấp nhiệt lượng hoặc phát điện bằng máy phát sử dụng hơi nước. Khí thải rời khỏi Máy tạo hơi thu hồi nhiệt (HRSG) sẽ đi vào hệ thống Kiểm soát ô nhiễm không khí (Air Pollution Control – APC) để được làm sạch. Hệ thống Kiểm soát ô nhiễm không khí (APC) sử dụng hệ thống máy lọc ướt đã đạt được các tiêu chuẩn khí thải thấp trên các quy trình đốt điển hình khác nhau. Bài viết này sẽ thảo luận về cách kết hợp các công nghệ này để tạo ra một giải pháp khả thi về mặt kinh tế và thân thiện với môi trường để chuyển đổi chất thải y tế thành năng lượng

Giới thiệu

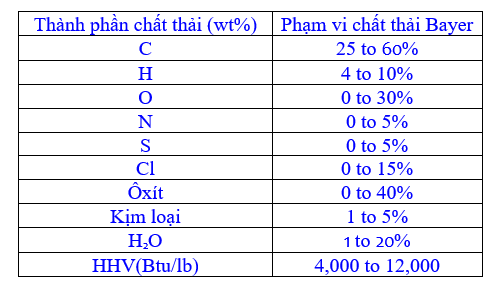

Nhu cầu xử lý chất thải y tế (Medical Waste-MW) đang tăng lên trong những năm gần đây. Theo khái niệm xử lý chất thải bền vững, việc xử lý thành công MW phải an toàn, hiệu quả và thân thiện với môi trường. Ví dụ, đốt rác thải y tế có thể tạo ra nhiều chất gây ô nhiễm không khí nguy hiểm (hazardous air pollutants-HAP) bao gồm chì, cadmium, dioxins và furan. Tro của quá trình đốt cũng có thể gây ra các vấn đề môi trường lớn. Có một số lựa chọn thay thế cho xử lý MW bao gồm lò vi sóng hoặc nồi hấp. Tuy nhiên, các công nghệ này không phù hợp với tất cả các loại MW. Khả năng đối phó thấp với các tính chất không đồng nhất của MW (Bảng 1). Cho đến nay vẫn chưa có một giải pháp thương mại nào có thể vượt qua tất cả những thách thức này, tạo ra nhu cầu về một công nghệ mới với một giải pháp toàn diện.

Để cung cấp một giải pháp hiệu quả và thân thiện với môi trường, đã phát triển quá trình khí hóa bằng plasma. Công nghệ này được gọi là quá trình nung chảy khí hóa plasma (plasma gasification melting-PGM). PGM đã được phát triển để đáp ứng nhu cầu xử lý MW bằng cách biến nó thành khí tổng hợp và sản phẩm phù hợp với vật liệu xây dựng.

PGM kết hợp các lợi ích của quá trình khí hóa luồng khí đi lên có hiệu suất năng lượng cao hơn và chuyển đổi hơn 90% năng lượng có trong chất thải thành syngas năng suất cao với lợi ích của việc tạo ra dư lượng chất rắn lành tính. Ngoài hiệu quả năng lượng, phát thải của PGM còn thấp hơn so với các công nghệ hiện hành. Điều này là do cấu hình độc đáo của lò PGM và khí Syngas được tạo ra từ lò PGM. Những đặc điểm then chốt này cho phép giảm chi phí đầu tư và chi phí vận hành.

Công nghệ PGM đã được phát triển trong 20 năm qua. Nhà máy thí điểm 40-50 kg/giờ để xử lý chất thải phóng xạ hỗn hợp với tới 40-50% các thành phần không cháy được đã được thử nghiệm trong State Unitary Enterprise “MosNPO Radon”, dựa trên lò phản ứng đứng với gia nhiệt plasma trong điều kiện nhiệt phân. Kết quả thử nghiệm sơ bộ dẫn đến việc thiết kế và xây dựng một cơ sở quy mô công nghiệp thử nghiệm để xử lý plasma các chất thải phóng xạ hỗn hợp. Hệ thống này đã được đưa vào hoạt động vào quý 4 năm 2002 với công suất 200-250 kg/giờ.

Vào năm 2007, nhà máy PGM trình diễn quy mô công nghiệp đã được xây dựng tại Israel (hình 1) bởi Environmental Energy Resources, Ltd. (EER). Nhà máy trình diễn đã được sử dụng để thực hiện một loạt các thử nghiệm để điều tra các đặc điểm của quy trình PGM đối với các loại chất thải rắn khác nhau. Sau khi vận hành thành công nhà máy Iblin, EER bắt đầu tung ra công nghệ PGM để xử lý MW. Vì mục đích này, EER đã hợp tác với Envitech, Inc., một công ty có trụ sở tại San Diego, cung cấp một giải pháp đã được chứng minh để xử lý khí thải từ quy trình PGM. Hệ thống kiểm soát ô nhiễm không khí Envitech đã được sử dụng trên nhiều quy trình đốt bao gồm, lò đốt chất thải y tế, oxy hóa nhiệt, máy sấy công nghiệp và khí hóa. Bài viết này sẽ thảo luận về cách các công nghệ này được kết hợp để tạo ra một giải pháp khả thi về mặt kinh tế và thân thiện với môi trường để chuyển đổi chất thải y tế thành năng lượng.

Mô tả dự án xý lý chất thải y tế

Nhà máy xử lý chất thải y tế sẽ sử dụng công nghệ PGM để chuyển đổi chất thải y tế thành syngas và dư lượng lành tính. Cả hai nguyên liệu đầu ra của hệ thống có thể được coi là nguyên liệu thứ cấp vì chúng được sử dụng thương mại trong các quy trình khác. Do giá trị năng lượng cao của syngas, nó có thể được tái chế thành một số sản phẩm khác nhau. Các kế hoạch hiện tại bao gồm sản xuất hơi hoặc nhiệt (Hình 2). Tùy chọn thứ hai là sản xuất điện (Hình 3). Trong cả hai lựa chọn, các sản phẩm sẽ được bán dưới dạng hàng hóa cho người dùng gần khu công nghiệp (dưới dạng nhiệt) hoặc được sử dụng bởi nhà máy và lượng điện dư thừa sẽ được khuyến khích bán cho lưới điện khu vực. Quyết định cuối cùng về các vật liệu thứ cấp được sản xuất sẽ được đưa ra dựa trên các cân nhắc về tài chính, kinh tế và kỹ thuật.

Hình 2: Tùy chọn sản xuất hơi/nhiệt PGM

Trong cả hai lựa chọn sản phẩm được đề cập ở trên, syngas được sản xuất trong lò phản ứng PGM. Sau khi được sản xuất trong lò phản ứng, nó được chuyển đến buồng lưu trú nhiệt để đảm bảo loại bỏ hoàn toàn điôxin và các vật liệu nguy hiểm khác. Lượng nhiên liệu hóa thạch tối thiểu (như LPG hoặc NG) được yêu cầu để đảm bảo an toàn cho việc đánh lửa của syngas.

Hình 3: Sản xuất điện PGM

Khí gas từ buồng lưu trú nhiệt đi vào máy tạo hơi thu hồi nhiệt (Heat Recovery Steam Generator -HRSG), lò hơi sử dụng nhiệt từ quá trình để tạo ra hơi quá nhiệt. Khí thải rời khỏi HRSG sẽ đi vào hệ thống làm sạch ô nhiễm không khí (Air Pollution Cleaning-APC), nơi nó được làm sạch để đáp ứng tối đa các yêu cầu kiểm soát (Maximum Achievable Control Technology-MACT). Nếu mục đích là sản xuất điện, hơi nước từ HRSG đi vào một tuabin hơi mà qua đó điện sẽ được tạo ra. Điện sẽ được sử dụng để vận hành nhà máy với tùy chọn bổ sung là bán cho lưới điện. Nếu mong muốn sản xuất nhiệt, hơi nước từ HRSG được bán cho người tiêu dùng ở lân cận nhà máy.

Nguyên tắc công nghệ xử lý PGM

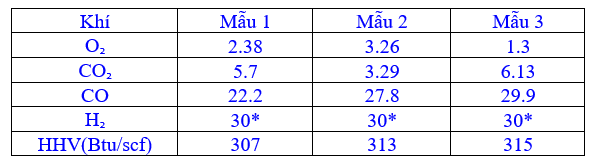

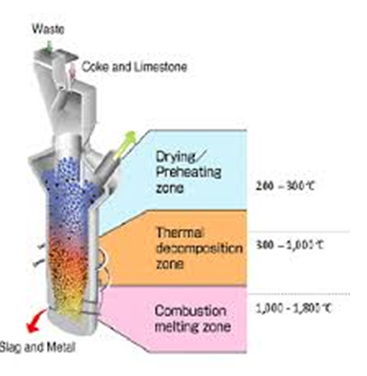

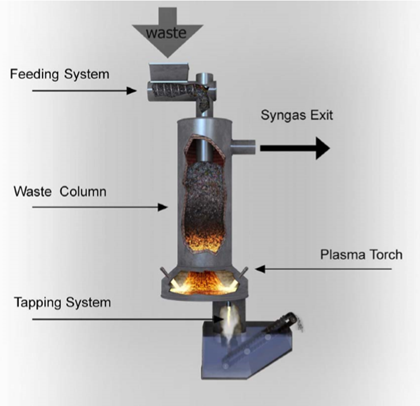

Công nghệ PGM là hệ thống khí hóa điều khiển plasma ngược dòng, lớp cố định. Các đầu phát plasma, ở đầu dưới của lò cung cấp nhiệt cho các quá trình hóa học khác nhau xảy ra trong lò. Syngas tạo ra thoát khỏi lò ở đỉnh. Các mẫu về thành phần của syngas được trình bày trong Bảng 2. Phần cặn rắn được thủy tinh hóa thoát ra khỏi lò ở đáy, nơi nó sẽ bị nứt vỡ thành kích thước giống như sỏi nhỏ bằng hệ thống nứt vỡ bằng nước tiêu chuẩn. Sơ đồ lò PGM cho trong Hình 4.

Một trong những lợi thế chính của hệ thống là lò luôn được lấp đủ chất thải mọi lúc. Chiều cao của cột được kiểm soát bởi các chỉ số báo mức tự động. Đây là một trong những tính năng chính khiến tải lượng chất ô nhiễm PGM thấp hơn vài bậc so với các công nghệ hiện có khác.

Bảng 2: Thành phần syngas đại diện từ phân tích các mẫu của nhà máy trình diễn PGM được thực hiện bởi MODCON (Vol%).

Bốn khu vực phản ứng

Có 4 vùng phản ứng riêng biệt trong quá trình. Tất cả các vùng hỗ trợ lẫn nhau và kết quả là làm cho hoạt động của quá trình trở nên tối ưu. Khi vật liệu thứ cấp di chuyển xuống dưới, nó đi qua 4 vùng phản ứng riêng biệt:

Khu vực sấy khô. Đây là nơi hơi ẩm từ chất thải được bốc hơi.

Khu vực nhiệt phân. Trường hợp các chất hữu cơ được chuyển hóa thành khí nhiệt phân, cùng với các sản phẩm khí hóa tạo thành khí nhiên liệu (syngas), được sơ tán khỏi lò phản ứng để sử dụng trong các giai đoạn tiếp theo của quá trình.

Khu vực khí hóa. Nơi nạp các tác nhân oxy hóa mang lại quá trình khí hóa than. Điều này tạo ra chủ yếu CO và H2, gia tăng sự tham gia vào các nhóm khí nhiệt phân và làm phong phú giá trị năng lượng tổng thể của chúng.

Vùng nóng chảy. Nằm ở phần dưới của lò phản ứng, các đầu phát plasma tạo thành một hồ quang điện. Không khí đi qua đầu phát plasma bị ion hóa, tạo thành luồng plasma. Luồng plasma có thể đạt tới 6000 oC, làm nóng chảy phần vô cơ của chất thải chảy đến phần dưới của lò phản ứng. Sự nóng chảy/thủy tinh hóa thực tế của các chất vô cơ thường xảy ra ở 1300 oC đến 1500 oC.

Syngas thoát ra khỏi lò phản ứng PGM được chuyển đến buồng lưu trú nhiệt nơi nó có thời gian lưu trú ít nhất là 2 giây ở 1100 oC để đảm bảo loại bỏ hoàn toàn điôxin. Do đó, nó đáp ứng các quy định nghiêm ngặt nhất của EPA và EU.

Hình 4: Sơ đồ lò PGM

Mô tả chi tiết quy trình PGM

Chất thải được đưa vào đầu lò PGM thông qua hệ thống cấp liệu chuyên dụng được thiết kế để nạp chất thải y tế. Hệ thống cấp liệu cũng đảm bảo rằng hầu hết không khí trong dòng chất thải được loại bỏ trước khi đưa vào lò. Chất thải rơi xuống lò bằng trọng lực. Tại bất kỳ thời điểm nào, lò luôn được lấp đủ chất thải thông qua cửa lò và liên tục được kiểm soát bằng cách sử dụng các chỉ số báo mức tự động . Khi chất thải đi xuống trong trục thẳng đứng, nó được tiếp xúc với khí nóng và với nhiệt bức xạ của vật liệu chịu lửa. Do nhiệt độ tăng, chất thải trải qua một số quá trình hóa học. Phản ứng đầu tiên xảy ra trong khu vực sấy khô. Khí phát ra trong khu vực này chủ yếu là hơi nước và nước nóng. Nhiệt độ trong khu vực này cao tới 350 oC. Sự phá hủy các hoạt động vi sinh xảy ra trong khu vực này.

Di chuyển xuống phía dưới, chất thải gặp nhiệt độ cao hơn khi các loại khí tăng dần và

bắt đầu nhiệt phân các chất hữu cơ có thể phân hủy được. Trong phản ứng nhiệt phân, các chất hữu cơ bị phân hủy trong vùng không có oxy thành các phân tử nhỏ hơn, một số trong đó bay hơi thành dòng khí nóng (làm nóng vùng sấy khô) với phần còn lại tiếp tục, ở dạng than, hỗn hợp chủ yếu carbon (trên 85%) và các chất vô cơ, đi xuống hướng tới vùng nhiệt độ cao hơn. Nhiệt độ điển hình trong đó quá trình nhiệt phân xảy ra là từ 350-900 oC.

Các phản ứng khí hóa xảy ra trong một môi trường thiếu oxy. Không khí dư từ các đầu phát plasma và hơi nước được đưa vào khu vực khí hóa và phản ứng với than (cặn từ khu vực nhiệt phân) tạo thành chủ yếu là CO và H2, tăng lên để trộn với phần còn lại của các sản phẩm khí, như đã mô tả trước đây. Quá trình khí hóa diễn ra trong khoảng 900-1400 oC và chuyển đổi tất cả các carbon hiện có, chỉ còn lại các chất vô cơ di chuyển xuống vùng nhiệt độ cao nhất là vùng nóng chảy. Như đã nêu trước đây, khi dư lượng vô cơ của vật liệu thứ cấp đạt đến vùng nóng chảy, nhiệt độ mà chúng tiếp xúc được tạo ra bởi các tia plasma và duy trì ở khoảng 1400-1650 oC. Nhiệt độ này làm nóng chảy phần vô cơ của các vật liệu thứ cấp và khi được làm lạnh, các chất nóng chảy biến thành chất rắn thủy tinh, xỉ thuỷ tinh hoá.

Hệ thống năng lượng plasma duy trì phân phối biên dạng nhiệt độ trong buồng nóng chảy. Hệ thống đầu phát plasma cũng cho phép chuyển sang chế độ chờ bất cứ khi nào muốn tạm thời ngừng xử lý vật liệu thứ cấp. Hệ thống điều khiển tự động duy trì nhiệt độ buồng nóng chảy và không yêu cầu sự hiện diện của người vận hành khi ở chế độ chờ.

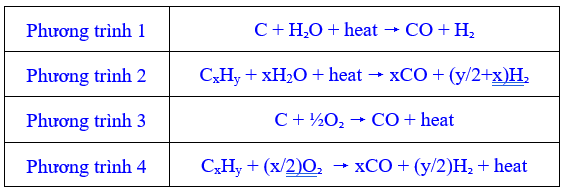

Nếu hệ thống điều khiển máy tính phát hiện một tham số nằm ngoài phạm vi chấp nhận được, hệ thống điều khiển sẽ tự động thông báo cho người vận hành, người có thể phản hồi qua liên kết viễn thông từ xa. Một số phản ứng hóa học cơ bản được chỉ ra trong bảng 3. Các phương trình này cung cấp một mô tả đơn giản về các phản ứng hóa học diễn ra trong quá trình.

Bảng 3: Các phản ứng hóa học trung bình cho các giai đoạn khí hóa và nhiệt phân.

Các phản ứng liên quan đến hydrocarbon và hydrocarbon halogen hóa phức tạp hơn sẽ thêm vào các thành phần khác cho các chất phản ứng và sản phẩm cuối cùng. Tuy nhiên, sự hình thành CO và H2 là phổ biến cho tất cả các vật liệu thứ cấp và tạo thành các thành phần chính của syngas.

Một ít khí CO2 và một lượng nhỏ CH4 cũng được tạo ra tùy thuộc vào dòng vật liệu thứ cấp cụ thể và điều kiện vận hành PGM. Các đầu phát plasma cung cấp nhiệt cần thiết để làm tan chảy các vật liệu vô cơ sau đó được đưa vào một bể thủy tinh nóng chảy và cuối cùng xả ra và hóa cứng thành một chất thủy tinh. Các đầu phát plasma hoàn toàn tự động giúp người vận hành kiểm soát tối đa quá trình. Dư lượng chất rắn thủy tinh hầu hết các kim loại nguy hại (dưới dạng oxit) vào thủy tinh chịu ngâm chiết. Thử nghiệm khả năng ngâm chiết mở rộng của thuỷ tinh này đã được thực hiện ở Israel và Nga bằng cách sử dụng các phương pháp thử nghiệm TCLP, CALWET và EN-472 (khả năng chịu ngâm chiết của chỉ thị của EU). Các thử nghiệm đã được tiến hành để thiết lập các tính năng hoạt động và môi trường chính chủ yếu của xỉ.

Quá trình oxy hóa một phần (Bảng 3, Phương trình 3) được sử dụng để cung cấp một phần năng lượng, cùng với nhiệt dư thừa từ các đầu phát plasma, được yêu cầu bởi các phản ứng nhiệt phân & khí hóa thu nhiệt. Hơi nước, không phải không khí, được sử dụng cho quá trình khí hóa để duy trì hàm lượng năng lượng cao của syngas. Hỗn hợp syngas thu được có hàm lượng năng lượng > 250 Btu/scf như trong Bảng 2.

Sản phẩm có thể tái chế

Quá trình PGM tạo ra về cơ bản hai sản phẩm có thể tái chế.

- Khí Syngas có giá trị năng lượng cao

- Các chất vô cơ tan chảy tạo thành xỉ thủy tinh (thủy tinh) trong đó các vật liệu không mong muốn như kim loại nặng bị giữ lại để xỉ bị trơ, đáp ứng các tiêu chuẩn khắt khe nhất như Tiêu chuẩn TCLP (Toxicity Characteristics Leachability Protocol).

Các sản phẩm được phân loại là vật liệu thứ cấp vì chúng có giá trị thương mại đối với các ngành công nghiệp khác. Các mẫu syngas trong Bảng 2 được lấy trong quá trình vận hành hệ thống khí hóa PGM ở Bắc Israel và tại Viện Radon ở Nga.

Hệ thống kiểm soát ô nhiễm không khí (Air Pollution Control-APC)

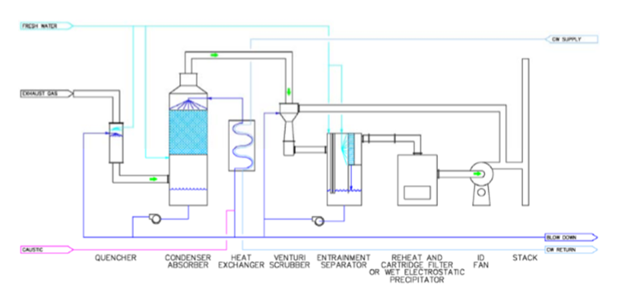

Khí thải rời khỏi HRSG sẽ đi vào hệ thống Kiểm soát ô nhiễm không khí (APC) để làm sạch khí sau quá trình. Hệ thống APC sẽ sử dụng công nghệ máy lọc ướt đã đạt được tiêu chuẩn khí thải thấp đối với khí thải đốt tương tự.

Hình 5 cho thấy sự bố trí hệ thống APC. Khí lò nóng từ HRSG ngược dòng trước tiên được làm lạnh đến bão hòa trong tháp làm nguội nhanh. Thiết bị làm nguội nhanh được thiết kế dưới dạng ống Venturi áp suất thấp . Nó vừa làm nguội nhanh khí và thu thập các hạt bụi cỡ lớn. Sau khi làm nguội nhanh, khí đi qua thiết bị ngưng tụ/hấp thụ với bộ ống phức hợp để loại bỏ khí axit và làm mát thêm. Trong bước này, bất kỳ HCl hoặc SO2 trong dòng khí đều được trung hòa bằng dung dịch xút (NaOH). Mặc dù không được coi là một thiết bị loại bỏ hạt, nhưng thiết bị ngưng tụ/hấp thụ sẽ loại bỏ từ 10% đến 15% lượng hạt đầu vào.

Hình 5: Bố trí hệ thống APC

Bước quy trình cuối cùng là loại bỏ các hạt còn lại trong dòng khí bằng máy lọc ống Venturi. Nước ngưng tụ trên các hạt do làm mát bổ sung trong thiết bị ngưng tụ/hấp thụ, làm cho khối lượng và đường kính của chúng tăng lên, và tăng cường loại bỏ hạt. Kết quả là, các hạt đi vào ống Venturi nhỏ hơn 3 micron và điều này cho phép các hạt được thu thập ở mức giảm áp suất thấp hơn.

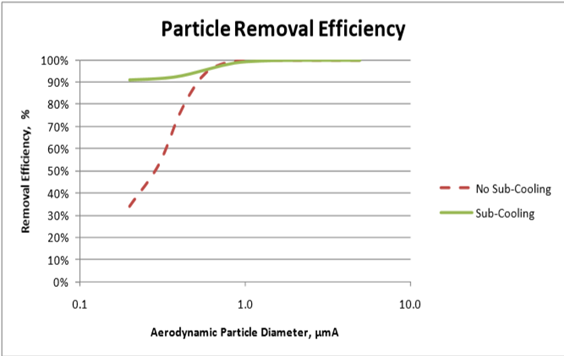

Hình 6 cho thấy sự so sánh các kết quả mô hình hóa về hiệu quả loại bỏ hạt của ống Venturi so với kích thước hạt cho 2 trường hợp khác nhau với làm mát bổ sung và không làm mát bổ sung. Cả hai trường hợp đều cho thấy hiệu quả loại bỏ đối với các hạt nhỏ hơn 3 micron. Đó là bởi vì các máy lọc khí của Venturi thu thập các hạt chủ yếu theo kích thước khí động học của chúng thông qua các cơ chế quán tính giữa giọt nước và các hạt trong họng của Venturi. Khi các hạt trở nên nhỏ hơn trong phạm vi submicron, chúng có thể trượt giữa các giọt nước và tránh bị bắt. Giảm áp suất có thể tránh ảnh hưởng này bởi sự tăng tốc độ khác biệt giữa các hạt và giọt nước. Sự khác biệt giữa đường cong làm mát phụ và không có đường cong làm mát phụ cho thấy sự tăng hiệu quả loại bỏ đối với các kích thước hạt khác nhau. Ví dụ, hạt 0,5 micron sẽ bị loại bỏ với hiệu suất khoảng 60 % mà không cần làm mát phụ. Loại bỏ 90 % với làm mát phụ.

Hình 6: So sánh hiệu quả loại bỏ hạt của máy lọc ống Venturi bằng cách giảm áp suất và làm mát bổ sung

Theo sau máy lọc ống Venturi là thiết bị tách kiểu ngang, để loại bỏ các giọt nước khỏi dòng khí. Thiết bị tách cuối đóng vai trò là bể lắng cho vòng tuần hoàn của máy lọc ống Venturi. Hơi nước xả ra từ Venturi được lọc vào bể chứa C/A và có một chất lỏng chảy ra từ hệ thống. Trong một số trường hợp, phân bố kích thước hạt và yêu cầu phát thải đầu ra có thể vượt quá khả năng của máy lọc ống Venturi. Trong trường hợp này, cần bổ sung bộ lọc bụi tĩnh điện ướt (WESP) hoặc gia nhiệt và lọc. Với bước này, có thể đạt được hiệu quả loại bỏ hạt lớn hơn 99%.

Kết luận

Công nghệ PGM của EER cung cấp một giải pháp toàn diện cho vấn đề quản lý chất thải y tế ngày càng tăng. Giải pháp PGM thân thiện với môi trường đã được kiểm chứng qua thời gian dài trong việc xử lý các loại chất thải rắn khác nhau cả nguy hiểm và lành tính. Thử nghiệm tại nhà máy trình diễn ở Iblin, Isreal, đã xác nhận công nghệ này hoàn toàn phù hợp để biến đổi chất thải y tế thành Syngas hiệu suất cao và chất thải rắn lành tính phù hợp làm vật liệu xây dựng. Công nghệ này đã được sử dụng trong các nhà máy xử lý chất thải y tế nhằm sản xuất hơi hoặc nhiệt để bán cho người dùng gần khu công nghiệp. Hệ thống kiểm soát ô nhiễm không khí Envitech (APC) được sử dụng để làm sạch khí ở giai đoạn cuối của quá trình. Hệ thống APC sử dụng hệ thống máy lọc ướt đã đạt được các tiêu chuẩn khí thải thấp trên các quy trình tương tự, bao gồm cả khí thải từ các lò đốt chất thải y tế. Sự kết hợp của hai công ty có thể giải quyết nhiều thách thức trong việc cung cấp một hệ thống xử lý chất thải y tế bền vững.

Tài liệu tham khảo

- http://www.who.int/immunization_safety/waste_management

- Gordon McKay. Dioxin characterization formation and minimization during municipal solid waste (MSW) incineration: Review. Chemical Engineering Journal 86 (3), pp. 343-368, 2002.

- K. Suksankraisorn, S. Patumsawad, B. Fungtammasan. Combustion studies of high

moisture content waste in a fluidized bed. Waste Management 23 (5), pp. 433-439,

2003. - Carlton C. Wiles. Municipal solid waste combustion ash: State-of-the-knowledge. Journal of Hazardous Materials 47 (1-3), pp. 325-344, 1996.

- Floyd Hasselriis, Anthony Licata. Analysis of heavy metal emission data from

municipal waste combustion. Journal of Hazardous Materials 47 (1-3), pp. 77-102,

1996. - Q. Zhang, L. Dor, K. Umeki, W. Yang, W. Blasiak. Process modeling and

performance analysis of a PGM gasifier. 10th Conference on Energy for a Clean

Environment. Lisbon, Portugal, 2009. - Crawford, M. Air Pollution Control Theory, 1976.

- Calvert, S.; Englund, M. Handbook of Air Pollution Technology, 1984

Dịch từ bài viết:

Liran Dor, Andrew C. Bartocci. Environmentally Friendly Medical Waste Recycling Using Plasma-Gasification-Melting (PGM) and Wet Scrubbing Technology