Резюме

Технология плавки плазменной газификации (plasma gasification melting-PGM) была разработана для превращения отходов в синтетический газ и продукты, пригодные для строительных материалов. Ядро технологии было разработано в Курчатовском Институте в России и использовалось более десяти лет для обработки средних и низких уровней радиоактивных отходов в России. Применяется для твердых бытовых отходов (ТБО), муниципального шлама, промышленных и медицинских отходов.

В настоящее время в США разрабатываются несколько планов по строительству завода по переработке медицинских отходов для производства синтез-газы высокотемпературной и доброкачественных остатков с использованием технологии плавки плазменной газификации (PGM). Оба выхода могут рассматриваться как вторичные материалы, так как они могут быть использованы в коммерческих целях в других процессах. Текущие планы включают производство пара для продажи в качестве товара для пользователей вблизи индустриального парка.

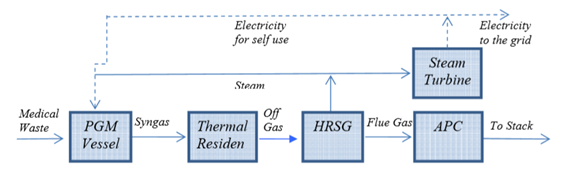

Синтез-газ подается в теплоутилизационный парогенератор (Heat Recovery Steam Generator – HRSG) для генерации перегретого пара для получения тепла или выработки электроэнергии путем использования парогенераторов. Отработавший газ, выходящий из теплоутилизационный парогенератор (HRSG), поступает в систему контроля загрязнения воздуха (APC) для очистки. Система контроля загрязнения воздуха (APC) использует систему мокрых фильтраций, которая достигла низких стандартов выбросов при различных типичных процессах сгорания. В этой статье мы обсудим, как объединить эти технологии, чтобы создать жизнеспособное и экономически выгодное решение для преобразования медицинских отходов в энергию.

Введение

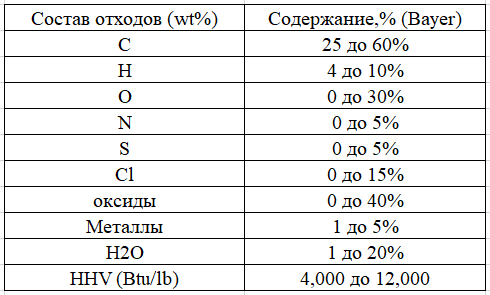

Спрос на медицинские отходы (Medical Waste-MW) в последние годы увеличивается. Согласно концепции устойчивого обращения с отходами, успешная обработка MW должна быть безопасной, эффективной и безвредной для окружающей среды. Например, сжигание медицинских отходов может привести к образованию опасных загрязнителей воздуха (hazardous air pollutants – HAP), в том числе свинца, кадмия, диоксинов и фуранов. Пепел от сжигания может также вызвать серьезные экологические проблемы. Есть несколько альтернативных вариантов для обработки МW, включая микроволновые печи или автоклавы. Однако эти технологии не подходят для всех типов МW. Низкая очистная способность для гетерогенных МW (Таблица 1). До сих пор ни одно коммерческое решение не смогло преодолеть все эти проблемы, создав потребность в новой технологии с комплексным решением.

Для обеспечения эффективного и экологически чистого решения была разработана плазменная газификация. Эта технология называется плавки плазменной газификацией (plasma gasification melting-PGM). PGM был разработан для удовлетворения потребностей в обработке MW путем превращения его в синтез-газ и продукты, пригодные для строительных материалов. PGM сочетает в себе преимущества восходящего потока воздуха с более высокой энергоэффективностью и преобразует более 90% энергии, содержащейся в отходах, в синтез-газ с высоким выходом с преимуществом образования твердых остатков доброкачественная. В дополнение к энергоэффективности, выбросы PGM ниже, чем современные технологии. Это связано с уникальной конфигурацией печи PGM и синтез-газа, получаемого из печи PGM. Эти ключевые особенности позволяют снизить инвестиционные затраты и эксплуатационные расходы.

Технология PGM была разработана в течение последних 20 лет. Пилотная фабрика со скоростью 40-50 кг / ч для обработки смешанных радиоактивных отходов с содержанием до 40-50% негорючих компонентов прошла испытания в Федеральное государственное унитарное предприятие “МосНПО Радон” на базе вертикального реактора с нагревом плазмы в условиях пиролиза. Предварительные результаты испытаний позволили спроектировать и построить экспериментальную установку промышленного масштаба для обработки плазмы смешанных радиоактивных отходов. Эта система была введена в эксплуатацию в четвертом квартале 2002 года с пропускной способностью 200-250 кг / час.

В 2007 году Environmental Energy Resources, Ltd. (EER) в Израиле была построен демонстрационный завод PGM промышленного масштаба (Рис. 1). Демонстрационный завод использовался для проведения серии испытаний для изучения характеристик процесса PGM для различных типов твердых отходов. После успешной эксплуатации завода Iblin, EER начал запускать технологию PGM для обработки MW. С этой целью EER подписал соглашение о сотрудничестве с Envitech, Inc., базирующейся в Сан-Диего компанией, для предоставления проверенного решения для очистки выбросов от процессов PGM. Система контроля загрязнения воздуха Envitech используется во многих процессах сгорания, включая сжигатели медицинских отходов, окислительные нагреватели, промышленные сушилки и газификацию. В этой статье будет обсуждаться, как эти технологии объединяются, чтобы создать жизнеспособное и экономически жизнеспособное решение для преобразования медицинских отходов в энергию.

Описание проекта по обработке медицинских отходов

Заводы по переработке медицинских отходов будут использовать технологию PGM для преобразования медицинских отходов в синтез-газ и доброкачественные отходы. Оба выхода системы можно считать вторичными, поскольку они используются в коммерческих целях в других процессах. Из-за высокой энергетической ценности синтез-газа он может быть переработан во множество различных продуктов. Текущие планы включают производство пара или тепла (Рис. 2). Второй вариант – производство электроэнергии (Рис. 3). В обоих вариантах продукты будут продаваться как товары пользователям вблизи промышленной зоны (в виде тепла) или использоваться фабрикой, а избыточное количество электроэнергии будет продаваться в региональную сеть. Окончательное решение о производстве вторичных материалов будет приниматься с учетом финансовых, экономических и технических соображений.

В обоих вариантах продукта, упомянутых выше, синтез-газ производится в реакторах PGM. После изготовления в реакторе он переносится в термокамеру, чтобы обеспечить полное удаление диоксинов и других опасных материалов. Минимальное количество ископаемого топлива (например, сжиженного нефтяного газа или природного газа) требуется для обеспечения безопасности зажигания синтез-газа.

Газ из термокамеры подается в теплоутилизационный парогенератор (HRSG), который использует тепло процесса для создания перегретого пара. Выбросы, покидающие HRSG, будут поступать в cистему контроля загрязнения воздуха (APC), где она очищается для соответствия максимальным требованиям контроля (Maximum Achievable Control Technology-MACT). Если целью является производство электроэнергии, пар из HRSG поступает в паровую турбину, через которую вырабатывается электроэнергия. Электричество будет использоваться для эксплуатации завода с дополнительной опцией продажи в сеть. Если требуется отопление, пар из HRSG продается потребителям в непосредственной близости от завода.

Принцип технологии обработки PGM

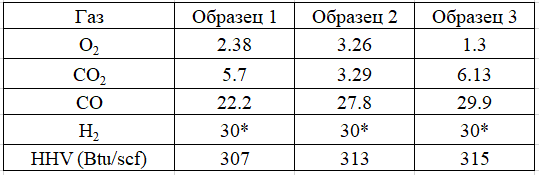

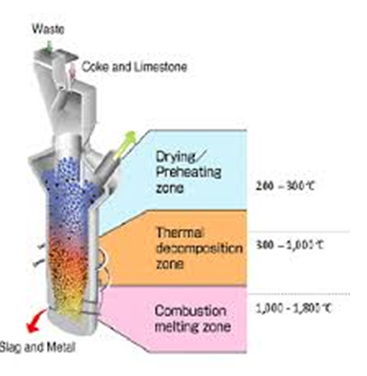

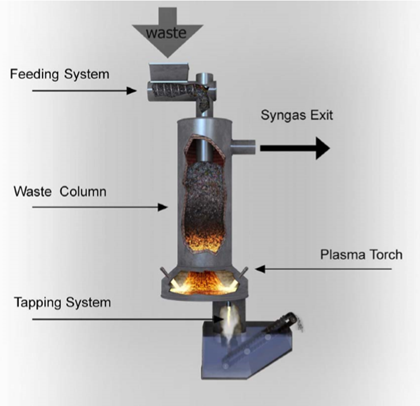

Технология PGM – это газифицирующая система, контролирующая плазма обратно по течению, неподвижный слой. Плазмотрон в нижней части печи обеспечивает тепло для различных химических процессов, происходящих в печи. Сингаз создает побег из печи наверху. Образцы состава синтез-газа показаны в таблице 2. Твердый остаток превращается в стекло твердый осадок и выходит из печи на дне, где он будет растрескиваться до размера небольшого гравия с помощью стандартной системы гидроразрыва пласта. Диаграмма печи PGM показана на Рис. 4.

Одним из основных преимуществ системы является то, что печь всегда заполнена отходами. Высота колонны контролируется автоматическими индикаторами уровня. Это одна из основных функций, которая делает загрузку загрязнителя PGM на несколько ступеней ниже, чем другие существующие технологии.

Четыре реакционные зоны

В процессе есть 4 отдельных реакционных зоны. Все области поддерживают друг друга, и в результате производительность процесса оптимизируется. Когда вторичный материал движется вниз, он проходит через четыре различные области реакции:

- Зона сушки. Это где влага из отходов испаряется;

- Зона пиролиза. Когда органическое вещество превращается в газ пиролиза, вместе с продуктами газификации, которые образуют топливный газ (синтез-газ), откачивают из реактора для использования на последующих стадиях процесса;

- Зона газификации. Место загрузки окислителей приводит к газификации угля. Это производит прежде всего СО и Н2, увеличивая участие в группах пиролизных газов и повышая их общую энергетическую ценность;

- Зона плавления. Расположенный на дне реактора, плазмотроны образуют электрическую дугу. Воздух, проходящий через плазмотроны, ионизируется, образуя плазменный поток. Поток плазмы может достигать до 6000 ° C, плавя неорганическую часть отходов в нижней части реактора. Фактическое плавление / стеклование неорганических веществ обычно происходит при температуре от 1300 до 1500 ° С.

Синтез-газ, который выходит из реактора PGM, передается в термокамеру, где он имеет время пребывания, по меньшей мере, 2 секунды при 1100 ° C, чтобы обеспечить полное удаление диоксина. Следовательно, он соответствует самым строгим нормам EPA и EU.

Подробное описание процесса PGM

Отходы поступают в реактор PGM через специальную систему подачи, предназначенную для загрузки медицинских отходов. Система подачи также обеспечивает удаление большей части воздуха из потока отходов перед подачей в печь. Отходы попадают в печь под действием силы тяжести. В любой момент времени печь всегда заполняется отходами через дверцу печи и постоянно контролируется с помощью автоматических индикаторов уровня. Когда отходы опускаются вниз по вертикальной оси, они подвергаются воздействию горячего воздуха и лучистого тепла огнеупора. Из-за повышения температуры отходы проходят ряд химических процессов. Первая реакция происходит в зоне сушки. Газ, выбрасываемый в этой области, – это в основном пар и горячая вода. Температура в этой области достигает 350 ° С. В этой области происходит разрушение микробиологической активности.

Двигаясь вниз, отходы встречают более высокие температуры, поскольку газы увеличиваются и начинают пиролиз разлагаемого органического вещества. В реакции пиролиза органическое вещество разлагается в бескислородной области на более мелкие молекулы, некоторые из которых испаряются в горячий воздух (нагрев зоны сушки), а остальные продолжаются в виде уголя, который является преобладающей смесью углерода (более 85%) и неорганического вещества, спускается в зону более высокой температуры. Типичная температура, при которой происходит пиролиз, составляет от 350 до 900 ° С.

Реакции газификации происходят в среде с дефицитом кислорода. Избыточный воздух из плазмотронов и водяной пар подается в зону газификации и вступает в реакцию с углем (осадок из зоны пиролиза) с образованием в основном СО и Н2, увеличиваясь для смешивания с остальной частью газовые продукты, как описано ранее. Газификация происходит при температуре 900-1400 ° C и преобразует весь существующий углерод, оставляя только неорганическое вещество, перемещающееся в зону с самой высокой температурой, зону плавления. Как указывалось ранее, когда неорганические остатки вторичных материалов достигают зоны плавления, температура, при которой они подвергаются воздействию, генерируется плазмой и поддерживается на уровне около 1400-1650 ° С. Эта температура расплавляет неорганическую часть вторичных материалов, и при охлаждении расплавленное вещество превращается в твердое стекло, стекловидный шлак.

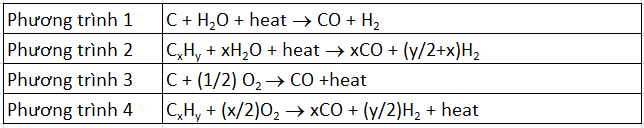

Плазменная энергетическая система поддерживает распределение температурных профилей в плавильной камере. Система плазмотронов также позволяет пользователю переключиться в режим ожидания, когда требуется временно приостановить обработку вторичных материалов. Система автоматического управления поддерживает температуру в плавильной камере и не требует присутствия оператора в режиме ожидания. Если компьютерная система управления обнаруживает параметр вне диапазон является приемлемым, то система управления автоматически уведомляет оператор, который может реагировать с помощью удаленной телекоммуникационной связи. Некоторые основные химические реакции приведены в таблице 3. Эти уравнения обеспечивают простое описание химических реакций, которые происходят в процессе.

Более сложные углеводородные и галогенированные углеводородные реакции добавят другие компоненты к реагентам и конечным продуктам. Однако образование СО и Н2 характерно для всех вторичных материалов и образует основные компоненты синтез-газа.

Небольшое количество CO2 и небольшое количество CH4 также генерируются в зависимости от конкретного потока вторичного материала и рабочих условий PGM. Плазмотроны обеспечивают тепло, необходимое для плавления неорганических материалов, которые затем помещаются в емкость с расплавленным стеклом и, наконец, выгружаются и затвердевают в стеклянное вещество. Полностью автоматические плазмотроны дают операторам максимальный контроль над процессом. Остатки большинства твердых металлических (в виде оксидов) твердых частиц стекла в тугоплавком стекле. Испытание на растяжимость стекла проводилось в Израиле и России с использованием методов испытаний TCLP, CALWET и EN-472 (директива ЕС по сопротивлению извлечению). Были проведены испытания для установления основных эксплуатационных и экологических характеристик шлака.

Частичное окисление (таблица 3, уравнение 3) используется для обеспечения части энергии вместе с избытком тепла от плазмотронов, необходимого для пиролиза и газификаций. Пар, а не воздух, используется для газификации для поддержания высокого энергетического содержания синтез-газа. Полученный синтез-газ имеет содержание энергии > 250 Btu / scf, как показано в таблице 2.

Продукты могут быть переработаны

Процесс PGM создает в основном два продукта, которые могут быть переработаны:

- Синтез-газ имеет высокую энергетическую ценность;

- Расплавленные неорганические вещества образуют стеклянный шлак (стекло), в котором нежелательные материалы, такие как тяжелые металлы, сохраняются, так что шлак становится инертным, отвечая самым строгим стандартам, таким как стандарт TCLP (Toxicity Characteristics Leachability Protocol).

Продукты классифицируются как вторичные материалы, потому что они имеют коммерческую ценность для других отраслей. Образцы синтез-газа в таблице 2 были взяты во время работы системы газификации PGM в Северном Израиле и в институте «Радон» в России.

Система контроля загрязнения воздуха (Air Pollution Control-APC)

Выбросы, покидающие HRSG, попадут в систему контроля загрязнения воздуха (APC) для очистки газа после процесса. Система APC будет использовать технологию мокрых фильтров, которая достигла низких стандартов выбросов для аналогичных выбросов сгорания.

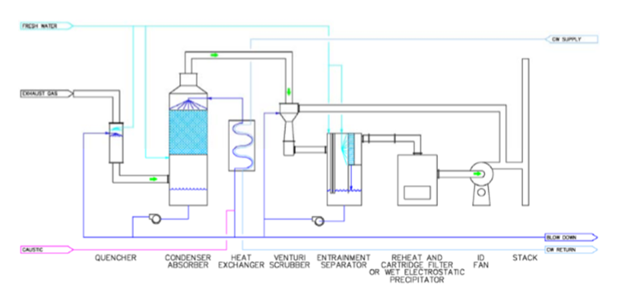

На рисунке 5 показана схема системы APC. Горячий воздух из верхнего блока HRSG сначала охлаждается до насыщения в быстро охлаждаемой колонне. Устройство быстрого охлаждения выполнено в виде трубки Вентури низкого давления. Он быстро остыл и собрал крупные частицы пыли. После быстрого охлаждения газ проходит через конденсатор / абсорбер с набором сложных трубок для удаления кислого газа и дальнейшего охлаждения. На этом этапе любой HCl или SO2 в газовом потоке нейтрализуется раствором едкого натра (NaOH). Хотя это не рассматривается как устройство для удаления частиц, устройства для конденсации / абсорбции будут удалять от 10 до 15% входного частицы.

Последним этапом процесса является удаление оставшихся частиц в потоке воздуха с помощью трубчатого фильтра Вентури. Вода конденсируется на частицах из-за дополнительное охлаждение в конденсаторе / абсорбере, что увеличивает их массу и диаметр и улучшает удаление частиц. В результате частицы, которые входят в трубку Вентури, имеют размер менее 3 микрон, и это позволяет частицам собираться при более низком перепаде давления.

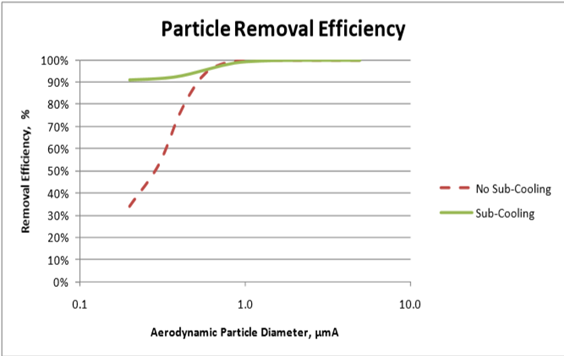

На рисунке 6 показано сравнение результатов о эффективности удаления частиц трубки Вентури по сравнению с размером частиц для 2 разных случаев с дополнительным и без дополнительного охлаждения. Оба случая показали эффективность удаления для частиц размером менее 3 микрон. Это потому, что воздухоочистители Вентури собирают частицы в основном в соответствии с их аэродинамическим размером посредством инерционных механизмов между каплями и частицами в горле Вентури. Когда частицы становятся меньше в пределах субмикронного диапазона, они могут проскользнуть между каплями воды и избежать попадания в них. Перепад давления может избежать этого эффекта, увеличив скорость разницы между частицами и каплями воды. Разница между кривой вспомогательного охлаждения и отсутствием кривой вторичного охлаждения показывает увеличение эффективности удаления для частиц разных размеров. Например, частицы размером 0,5 микрона будут удалены с эффективностью около 60% без дополнительного охлаждения. Устранить 90% при вспомогательном охлаждении.

Вслед за трубчатым фильтром Вентури расположен горизонтальный сепаратор, позволяющий удалять капли воды из воздушного потока. Терминальный сепаратор действует как осветлитель для циркуляции трубчатых фильтров Вентури. Пар, выпущенный из Вентури, фильтруется в бак C / A, и из системы вытекает жидкость. В некоторых случаях требования к распределению частиц по размеру и выходным выбросам могут превышать возможности трубчатых фильтров Вентури. В этом случае необходимо добавить мокрый электрофильтр (WESP) или нагрев и отфильтровать. На этом этапе может быть достигнута эффективность удаления частиц более 99%.

Заключение

Технология PGM Environmental Energy Resources (EER) обеспечивает комплексное решение растущей проблемы обращения с медицинскими отходами. Экологически чистое решение PGM уже давно доказано при работе с различными видами опасных и безопасных твердых отходов. Испытания на демонстрационном заводе в Иблине, Isreal, подтвердили, что технология идеально подходит для преобразования медицинских отходов в высокопроизводительный синтез-газ и мягкие твердые отходы, пригодные для строительных материалов. Эта технология использовалась на заводах по переработке медицинских отходов для производства пара или тепла для продажи пользователям вблизи промышленного парка. Система контроля загрязнения воздуха Envitech (APC) используется для очистки газа в конце процесса. Система APC использует систему мокрых фильтров, которая достигла низких стандартов выбросов для аналогичных процессов, включая выбросы от установок для сжигания медицинских отходов. Сочетание этих двух компаний может решить многие проблемы в обеспечении устойчивой системы обработки медицинских отходов.

Литературы

- http://www.who.int/immunization_safety/waste_management;

- Gordon McKay. Dioxin characterization formation and minimization during municipal solid waste (MSW) incineration: Review. Chemical Engineering Journal 86 (3), pp. 343-368, 2002;

- K. Suksankraisorn, S. Patumsawad, B. Fungtammasan. Combustion studies of high

moisture content waste in a fluidized bed. Waste Management 23 (5), pp. 433-439,

2003; - Carlton C. Wiles. Municipal solid waste combustion ash: State-of-the-knowledge. Journal of Hazardous Materials 47 (1-3), pp. 325-344, 1996;

- Floyd Hasselriis, Anthony Licata. Analysis of heavy metal emission data from

municipal waste combustion. Journal of Hazardous Materials 47 (1-3), pp. 77-102,

1996; - Q. Zhang, L. Dor, K. Umeki, W. Yang, W. Blasiak. Process modeling and

performance analysis of a PGM gasifier. 10th Conference on Energy for a Clean

Environment. Lisbon, Portugal, 2009; - Crawford, M. Air Pollution Control Theory, 1976;

- Calvert, S.; Englund, M. Handbook of Air Pollution Technology, 1984.

Перевод из статьи:

Liran Dor, Andrew C. Bartocci. Environmentally Friendly Medical Waste Recycling Using Plasma-Gasification-Melting (PGM) and Wet Scrubbing Technology