Plasma, trạng thái thứ tư của vật chất được hình thành bằng cách loại bỏ các electron liên kết khỏi các nguyên tử, bao gồm các hạt tích điện và trung tính. Các hạt tích điện có động năng cao. Khi các hạt bị ion hóa trong tái tổ hợp plasma với các electron bị tách ra, một lượng năng lượng đáng kể dưới dạng bức xạ cực tím được giải phóng. Động năng của hạt có dạng nhiệt và có thể được sử dụng để phân hủy hóa chất.

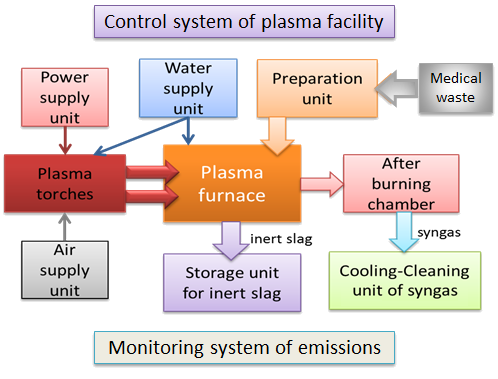

Hình 1. Công nghệ nhiệt phân plasma

Ngoài ra, sự hiện diện của các hạt tích điện và kích thích làm cho môi trường plasma phản ứng cao, có thể xúc tác cho các phản ứng hóa học đồng nhất và không đồng nhất. Trong nhiệt phân plasma, các hợp chất có khả năng hình thành từ vật chất carbon là metan, carbon monoxide, hydro, carbon dioxide và các phân tử nước. Các phản ứng được minh họa trong Bảng 2. Nhiệt phân plasma tích hợp các tính chất hóa học nhiệt của plasma với quá trình nhiệt phân.

Bảng 2. Phân ly phân tử bằng plasma

Cracking nhiệt bằng plasma

Oxy hóa một phần với sự có mặt của hơi nước

Phản ứng :

C + H2O ⇒ CO + H2

C + 2H2O ⇒ CO2 + 2H2

C + CO2 ⇒ 2CO

Nhiệt phân plasma sử dụng nhiệt độ cực cao của hồ quang plasma trong môi trường thiếu oxy để phân hủy hoàn toàn chất thải thành các phân tử đơn giản. Plasma nhiệt đặc biệt thích hợp để xử lý chất thải rắn và cũng có thể được sử dụng để phá hủy các phân tử độc hại bằng cách phân hủy nhiệt. Không giống như lò đốt, việc phân tách chất thải clo là không cần thiết trong quá trình này.

Một ưu điểm khác của nhiệt phân plasma là giảm thể tích chất hữu cơ, tỷ lệ này là hơn 99%. Dựa trên nhiều lợi thế của công nghệ plasma, người ta suy đoán rằng trong tương lai gần, các lò phản ứng nhiệt phân plasma sẽ được ứng dụng rộng rãi để xử lý chất thải độc hại.

Không giống như khói thuốc, các đối tác thông thường, các cơ sở nhiệt phân plasma đốt chất thải mà không tạo ra bất kỳ dư lượng có hại nào. Trong nhiệt phân plasma, lượng chất thải độc hại (dioxins và furan) thấp hơn nhiều so với tiêu chuẩn khí thải được chấp nhận và nó không yêu cầu phân tách chất thải nguy hại. Ngoài ra, các mầm bệnh bị tiêu diệt hoàn toàn và có khả năng phục hồi năng lượng.

Một số loại chất thải nguy hại có thể được loại bỏ bằng cách sử dụng nhiệt phân ở nhiệt độ cao không nhất thiết phải thông qua hồ quang điện mà bị thiếu oxy để tránh bị đốt cháy. Tuy nhiên, khi hồ quang điện được sử dụng để tạo ra nhiệt độ cực cao cần thiết (vượt quá nhiệt độ 3000 oC), tất cả các vật liệu (chất thải) được đưa vào quá trình sẽ nung chảy thành xỉ nóng chảy.

Công nghệ plasma tạo ra vật liệu trơ và khi được làm lạnh hóa rắn thành đá như vật liệu. Các phương pháp xử lý này rất tốn kém nhưng có thể thích hợp hơn với thiêu đốt ở nhiệt độ cao trong một số trường hợp như phá hủy các loại chất thải hữu cơ tập trung, bao gồm PCB, thuốc trừ sâu và các chất ô nhiễm hữu cơ dai dẳng khác.

Công nghệ nhiệt phân plasma FCIPT (Ấn Độ)

Một loạt các đầu phát plasma nhiệt độ cao đã được phát triển tại Facilitation Centre for Industrial Plasma Technologies (FCIPT), Institute for Plasma Research for material processing (Ấn Độ). Các đầu phát plasma đáng tin cậy và chắc chắn. Đã được phát triển các nguồn năng lượng và thiết bị điều khiển có khả năng hoạt động mở rộng trong môi trường đòi hỏi. Công nghệ đầu phát plasma đã được điều chỉnh và phát triển lò phản ứng nhiệt phân plasma, để xử lý chất thải y tế an toàn trong một dự án hợp tác với Technology Information, Forecasting and Assessment Council, New Delhi.

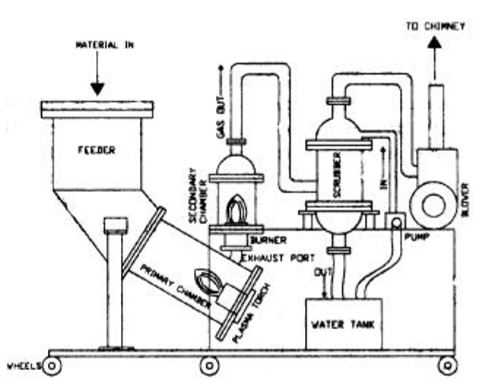

Hệ thống này bao gồm các hệ thống phụ sau: đầu phát plasma, nguồn điện, hệ thống phun khí, buồng phản ứng sơ cấp, buồng phản ứng thứ cấp, hệ thống làm nguội nhanh & lọc, quạt gió và ống khói. Một sơ đồ của lò phản ứng nhiệt phân plasma được phát triển được hiển thị trong Hình 2.

Hình 2. Sơ đồ hệ thống nhiệt phân plasma

Đầu phát plasma

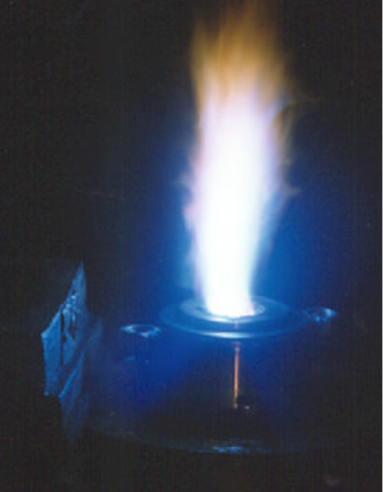

Đầu phát plasma bao gồm đầu vonfram làm mát bằng nước với cực dương bằng đồng phụ trợ bao quanh nó. Nắp cực dương làm lạnh bằng nước được đặt ở phía trước cực âm. Cả cực dương và cực âm được bao quanh bởi một cuộn dây từ trường, tạo ra một từ trường trục song song với cả hai cực dương và cực âm. Toàn bộ cụm đầu phát được gắn trên mặt bích có đường kính 100 mm ở cổng phụ. Vòng cung được bắt đầu giữa cực âm và cực dương phụ, sau đó được chuyển sang cực dương đồng. Phép đo quang phổ cho thấy nhiệt độ gần cực âm là khoảng 20.000 K, trong khi gần đầu cực dương là khoảng 7000 K. Nhiệt độ khoảng 1500 K gần chất thải. Ngoài ra, ngọn lửa nóng bốc lên và lan ra. Ngọn lửa hồ quang plasma được thể hiện trong Hình 3.

Hình 3. Đầu phát plasma tạo ra plasma nhiệt độ cao.

Nguồn điện

Nguồn điện DC 50 kW được sử dụng cho các thí nghiệm nhiệt phân plasma đã được phát triển tại Ấn Độ. Bộ nguồn này có điện áp mạch mở 400 V, điện áp hồ quang 125 V và dòng hồ quang cực đại 400 ampe. Nó bố trí điện áp cao (3,5 kV) và tần số cao (4 MHz) để đánh lửa hồ quang.

Hệ thống bơm khí

Khí N2 được bơm qua đầu phát plasma và lưu lượng khí được điều khiển bằng cách sử dụng lưu lượng kế kiểu phao. Có một sự sắp xếp trong cổng đầu phát plasma để đưa hơi hoặc khí nén vào vùng phản ứng của buồng sơ cấp.

Buồng xử lý

Buồng xử lý được nghiêng như trong Hình 1. Nó được tạo thành từ thép mềm và có bố trí bộ cấp chất thải, vỏ thép mềm, tấm chắn bằng sợi thủy tinh (glass-wool shielding), v.v… Bộ cấp liệu có một cửa hai cánh, trong đó cửa trong có khóa miệng cá (fish-mouth locking) để tránh rò rỉ khí. Cửa hoạt động bằng khí nén. Cửa ngoài của bộ nạp có bịt kín thích hợp để ngăn khí lan rộng trong môi trường làm việc, trong khi cửa bên trong được mở để nạp nguyên liệu.

Buồng thứ cấp

Trong khi xử lý chất thải bệnh viện bị ô nhiễm, một yêu cầu quan trọng là các khí thoát ra từ buồng chính phải đi qua vùng nhiệt độ 1050 ± 50 °C trong buồng thứ cấp. Khí nóng được tạo ra trong buồng sơ cấp chứa hydrocarbon, carbon monoxide và hydro với số lượng dư thừa. Những khí này bị cháy trong buồng thứ cấp với một lượng không khí dư thừa và chúng chuyển thành CO2 và H2O. Buồng thứ cấp được thiết kế sao cho thời gian lưu trú của khí đủ để các phản ứng đốt cháy được hoàn thành.

Hệ thống làm nguội nhanh & lọc

Hệ thống làm nguội nhanh & lọc được tạo thành từ thép mềm và có lớp lót gốm ở thành trong của buồng. Dung dịch NaOH pH 12, ở nhiệt độ bình thường được lưu thông với sự trợ giúp của một vòi phun nước trong buồng. Khí nóng đi qua bộ lọc được làm nguội để ức chế các phản ứng tái hợp. Chiều cao của bộ lọc được chọn để nó duy trì đủ thời gian lưu trú của khí để giảm nhiệt độ từ 1000 °C đến môi trường xung quanh. Sử dụng NaOH loãng sẽ loại bỏ HCl khỏi các khí dư.

Quạt gió cảm ứng & ống khói

Quạt gió cảm ứng được sử dụng để lấy các khí dư ở độ cao ống khói, nơi các khí này được giải phóng vào khí quyển. Quạt cũng phục vụ để tạo áp suất âm trong buồng sơ cấp và hút không khí dư vào buồng thứ cấp cho các phản ứng đốt cháy.

Mô tả quá trình nhiệt phân

Hồ quang được tạo ra giữa hai điện cực sử dụng nguồn điện DC. Máy phát điện cao thế, cao tần được sử dụng để đánh lửa plasma. Từ trường quay đế hồ quang (arc root) ở cực dương để giảm hao mòn điện cực. Khí N2 được sử dụng để tạo ra plasma.

Nhiệt độ cần thiết của quá trình, khoảng 900 °C trong buồng sơ cấp, đạt được nhanh chóng. Các khí bị nhiệt phân được đốt cháy trong sự hiện diện của không khí dư thừa trong buồng thứ cấp. Quá trình đốt cháy các khí bị nhiệt phân diễn ra và một ngọn lửa dài được quan sát thấy. Các mẫu khí được thu thập tại đầu ra của buồng thứ cấp để phân tích.

Sau khi đốt cháy, khí nóng được đưa qua thiết bị làm nguội nhanh & lọc, trong đó các chất khí được làm nguội trong nước kiềm (12 pH) làm giảm nhiệt độ của chúng xuống 80 °C hoặc thấp hơn. Trong trường hợp chất thải clo được nhiệt phân, HCl là một trong những thành phần khí được tạo ra sẽ được loại bỏ bằng dung dịch kiềm. Việc làm nguội nhanh hạn chế các phản ứng tái hợp tạo ra các hợp chất độc hại. Các khí dư được giải phóng với sự trợ giúp của quạt gió cảm ứng và ống khói.

Kết quả phân tích bằng sắc ký khí đối với chất thải y tế được mô phỏng được nhiệt phân plasma (trong Bảng 3) cho thấy các sản phẩm khí điển hình được hình thành rất giàu hydro và carbon monoxide, với một số hydrocarbon thấp hơn.

Bảng 3. Khí sau nhiệt phân

| Khí | Số lượng (%) |

| N2 | 45.0351 |

| H2 | 22.6305 |

| CO | 26.6525 |

| CH4 | 1.5073 |

| CO2 | 4.20215 |

| C2–C5 (hydrocarbons: C2H6, C3H8, NC4, IC5, NC5) | 0.4511 |

Vì tổng lượng H2 và CO trong hỗn hợp khí lớn hơn 49% theo thể tích, do đó nó cung cấp nhiệt độ cao khi đốt cháy. Rõ ràng từ Bảng 3 cho thấy lượng hydrocacbon được hình thành trong nhiệt phân plasma ít hơn, trong khi hỗn hợp khí chứa CO và CO2 lần lượt là 26,65 % và 4,20 %. Những kết quả này có thể là do sự hút không khí của quạt gió thông qua các rò rỉ nhỏ có trong buồng sơ cấp, từ đó phản ứng và tạo ra CO và CO2 với số lượng lớn. Trong sự hình thành CO và CO2, nguồn oxy khác là bông (cellulose polymer).

Kết luận

Quá trình nhiệt phân plasma đáp ứng tất cả các yêu cầu kỹ thuật để xử lý chất thải nguy hại một cách an toàn. Thật dễ dàng để duy trì hồ quang trong môi trường không có oxy. Hệ thống nhiệt phân plasma có thể khởi động và tắt ngay lập tức. Có thể thêm các tính năng như khóa liên động và tự động hóa giúp hệ thống trở nên thân thiện với người sử dụng.

Công nghệ nhiệt phân plasma khắc phục gần như tất cả các nhược điểm của các công nghệ xử lý chất thải hiện có. Nó cung cấp một giải pháp hoàn chỉnh để xử lý chất thải y tế an toàn. Ngoài ra, khối lượng hữu cơ để chuyển đổi khí là hơn 99 % và nó không yêu cầu phân tách hidrocarbon clo hóa. Các khí thu được sau khi nhiệt phân rất giàu hàm lượng năng lượng và có thể được sử dụng để thu hồi năng lượng. Sau khi đốt, khí độc được tìm thấy với số lượng không đáng kể và nằm trong giới hạn của tiêu chuẩn môi trường. Nhiệt độ cao và bức xạ UV có trong plasma tiêu diệt hoàn toàn vi khuẩn.

Nguồn: S. K. Nema and K. S. Ganeshprasad (Facilitation Centre for Industrial Plasma Technologies, Institute for Plasma Research, GIDC Electronic Estate, Sector 25, Gandhinagar 382 044, India).